中華民國熱浸鍍鋅協會

發表於2018/06/11

中華民國熱浸鍍鋅協會

發表於2018/06/11

四、熱浸鍍鋅的防蝕特性

相對於噴砂、噴塗作業,熱浸鍍鋅之施作在於工廠內不受天候、雨天、濕度之影響,且浸鍍時於約 450℃溫度作業,濕度影響熱浸鍍鋅作業之問題不存在。

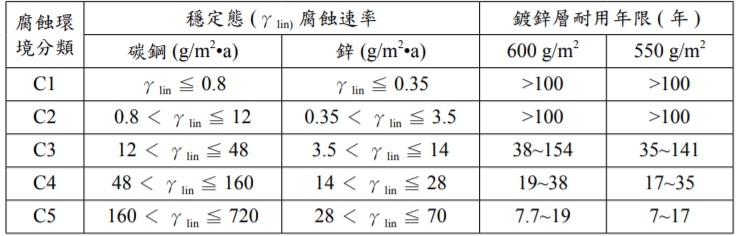

熱浸鍍鋅使用時,其表面會隨著時間變化而與空氣中氧、水及二氧化碳逐漸氧化形成氧化鋅 (ZnO)、氫氧化鋅 (Zn(OH)2)、碳酸鋅 (ZnCO3)等腐蝕生成物,成為緻密的薄膜保護鋅及底材4,所以熱浸鍍鋅對於鋼結構有強力之保護能力,鋼結構可免於短時間內重複維修保養。表2 為 CNS 13401 標準顯示碳鋼與鋅在各種環境下之腐蝕速率,其中可顯示鋅穩定態之耐蝕能力約是碳鋼的 2~10 倍;而若以 CNS 13401 第一年之腐蝕速率比較更高達 13~24 倍。熱浸鍍鋅足以長時間保護鋼結構免以重複保養,因此熱浸鍍鋅具有長期經濟效益及優異之週期壽命,所以相較於其他防蝕方法更具環保,更不會造成環境污染。熱浸鍍鋅層在各種環境之耐用年限參考值如表 2 所示。雖然同一結構中各構件之附著量不盡相同,其鍍鋅層耐用年限可能不同,但在 C5 環境中至少可達 7~17 年,在 C3 環境中至少可達 35~100 年。熱浸鍍鋅後可再塗裝以隔絕水、氧、污染物等接觸反應,降低鍍鋅層之腐蝕速率,在濱海地區及石化工業區氯離子、硫化物等之衝擊下,可延長鍍鋅層耐用壽命。

因此,高架之文湖線開始考慮熱浸鍍鋅,將熱浸鍍鋅運用在民族東路橋梁箱梁5、橋梁防落裝置、BR15劍南站至BR23高架9個車站站體結構。

表 2、碳鋼與鋅腐蝕速率及鍍鋅層耐用年限推估

註:1. 腐蝕速率單位 g/m2•a 為克 / 平方米•年。

2. 腐蝕速率整理自 CNS 13401 標準之穩定態 (γlin) 狀態。

3. 耐用年限係以殘留 10% 之附著量除腐蝕速率推估。

五、熱浸鍍鋅在機場捷運之應用

熱浸鍍鋅具有耐蝕性佳、延長維修時機、高度的經濟效益、不受氣候影響、減少維修次數減少污染、可再油漆等優點,因此逐漸運用在工程上鋼結構之防蝕,目前熱浸鍍鋅被用在結構、機械、電力、配件、螺栓等方面之防蝕每年約有35~40萬公噸,被用在汽車板金、浪板、樓承板、電器用及外銷熱浸鍍鋅鋼板等每年約有 158.6 萬公噸,被用於消防用管、電氣用管等約有 65 萬公噸。

機場捷運自 2006 年興建 10 年間,熱浸鍍鋅也大量被應用,初估約有 9,000 公噸,普遍被應用在 (1) 土木工程(站體月台、人行通道橋、電梯鋼構、月台門、橋梁防落裝置、電扶梯、隔音牆柱、逃生設施等)、(2) 機電工程(架線架、螺栓)、(3) 配電系統(線槽)等,如圖 7~圖 16 所示,主要被用在站體月台鋼結構之防蝕,每座車站約 500 公噸之用量。各標段之月台鋼結構設計不同,但以組合型鋼 (BH) 或鋼管為主。組合型鋼鋼材有 ASTM A572 Gr.50 及 A709 Gr.50,視設計而定。

圖7、機場捷運A2 三重站(左)興建中,(右)興建完成

圖8、機場捷運A3 新北產業園區站(左)興建中,(右)興建完成

圖9、新北產業園區站橋梁防落裝置

圖10 、新北產業園區站電扶梯熱浸鍍鋅骨架

圖11、機場捷運A17 與A18 站間熱浸鍍鋅隔音牆柱

圖12、機場捷運A6 與A7 站間逃生設施(經熱浸鍍鋅)

圖13 、機電工程架線基礎與骨架(熱浸鍍鋅)

圖14 、機場捷運月台門

圖15、機場捷運配電系統線槽(cable tray)

圖16 、機場捷運熱浸鍍鋅通訊塔

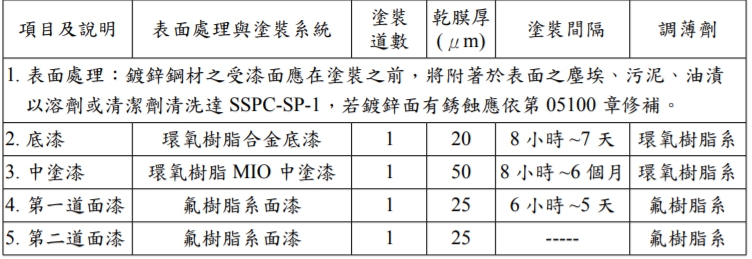

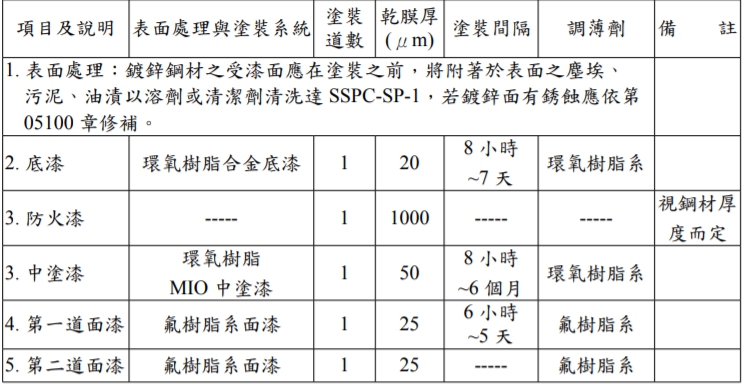

站體月台因屬高空開放空間,容易受氣流帶進大氣腐蝕因子,因此鋼管主結構除熱浸鍍鋅外,表面再油漆或噴塗防火漆系統,其系統如表3 及表4 所示。熱浸鍍鋅鋼結構噴塗油漆前表面需進行清潔工作,將附著 於表面之塵埃、污泥、油漬等去除,以增加油漆附著效果;另外也需搭 配鍍鋅用環氧樹脂合金底漆、環氧樹脂系中塗漆及氟樹脂系面漆,增加油漆附著性。

表 3、機場捷運熱浸鍍鋅標準塗裝系統

表 4 、機場捷運熱浸鍍鋅防火漆塗裝系統

六、結語

熱浸鍍鋅是大氣中防蝕方法之一,具有優越的防蝕性與較長的服務性,因此用在很多的公共工程,也逐漸用在軌道系統中。從早期木柵線少數的橋欄杆及逃生步道格柵板應用到熱浸鍍鋅防蝕,至後續文湖線被應用到高架車站、橋梁等,證明熱浸鍍鋅的防蝕功效,因此也被用到機場捷運的各鋼結構工程,甚至在建工程中的捷運聯合開發大樓、環狀線、淡海輕軌、台鐵高架車站等,都利用熱浸鍍鋅來保護鋼結構。未來 8 年,相信前瞻計畫中的各項軌道工程,仍會將熱浸鍍鋅視為防蝕的重要工法。

參考文獻

4. Corrosion of Zinc, Corrosion,Metals Handbook 9 Edition, Vol.13, p757

5. 梁銘倫,“台北都會區捷運系統木柵線延伸內湖 CB430 區段標”,熱 浸鍍鋅,第 13 期,第 39~40 頁,2006。

原文出處:熱浸鍍鋅雜誌第61期