東和鋼鐵企業股份有限公司

發表於2018/09/10

東和鋼鐵企業股份有限公司

發表於2018/09/10

台灣很多地方PM2.5的霾害越來越嚴重,尤其有化工、煉油、發電或煉鋼產業的縣市更是如此。因此,如何防治製程所產生之空氣、水及副產物的汙染已是相關製造業能否繼續存在、營運的重點。

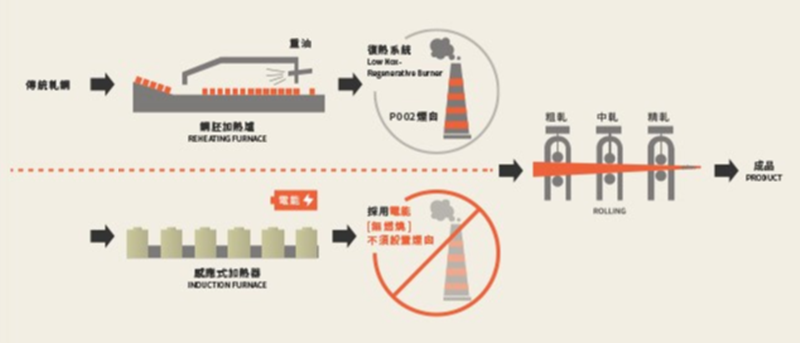

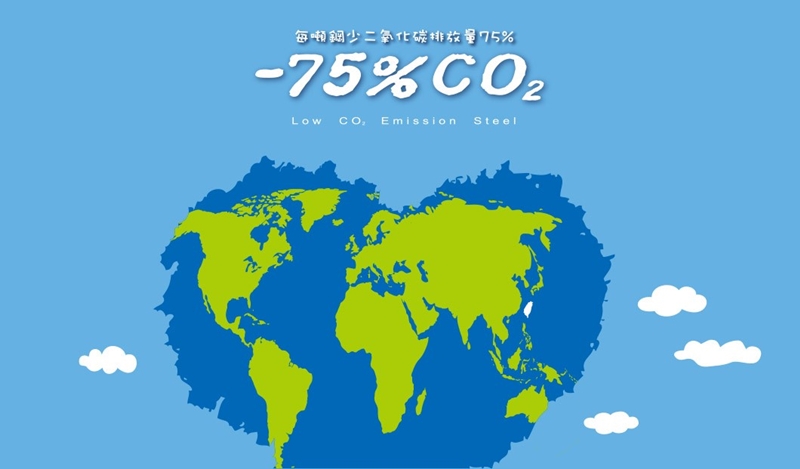

煉鋼有兩種主要方式,其一為高爐煉鋼,另一為電爐煉鋼,原理上,電爐煉鋼的汙染應較少。電爐的原料為廢鋼,高爐則是鐵礦砂開採。高爐必須將開採來的鐵礦砂以碳為還原劑將氧化鐵還原為鐵的設備,再以轉爐大量吹氧將鐵水脫碳成為鋼液來煉鋼。這使得煉鋼製程中產生大量的CO2排放。另其原料前的處理,包含鐵礦燒結及焦煤煉焦也同樣有大量CO2排放的情形。電爐則是利用高壓供電系統,將電流通過人造石墨電極與廢鋼原料,使其間產生高溫電弧(此為直流單電極法,若為交流三電極法則在三石墨電極間產生),利用此高溫電弧將廢鋼熔解,以達成冶煉鋼鐵之目的。電爐製程不會像高爐一樣產生大量汙染物。但不可諱言的,仍然會有少量的CO2(二氧化碳)與NOX(氮氧化物)、SOX(硫氧化物)污染物的排放。

針對煉鋼汙染,鋼廠須擬定相關因應對策,以不讓環境遭受毒害,留給子孫一個乾淨的環境!以下就為大家簡單介紹,讓大家有初步的了解。

一、推動ISO 14001 環境管理系統 落實污染防治

業者透過積極推動ISO 14001 環境管理系統、持續投入經費進行污染防治設備改良改善、及落實污染防治及工業減廢,以確實符合環保法規。在生產作業、產品及服務中,以減量政策為目標,採用最佳可行控制技術(BACT),有效降低粒狀污染物之排放量;製程用水則於系統內進行多次循環及回用(用水回收率約為97%),希望達成零廢水排放目標;廢棄物以全回收再利用之方式處理,朝向零廢棄之目標努力。

二、空汙防制

持續監控並致力於空氣污染防治,採用最佳可行控制技術 (BACT),有效降低粒狀污染物之排放量,並遵循空污排放標準,讓各年排放平均監測值符合各地空污排放標準。若使用低硫燃料油加熱鋼胚,則採用先進燃燒設備,以降低污染排放;或是將軋鋼生產線製程改用天然氣取代低硫燃油,降低 CO2(二氧化碳)與 NOX(氮氧化物)、SOX(硫氧化物)污染物的排放。

三、水汙染管控

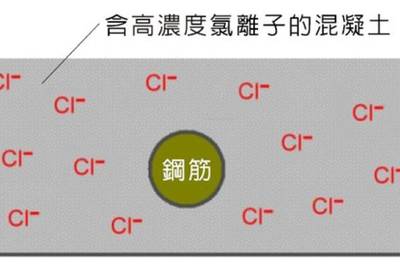

廠區依水污染防治規定,設置相關廢水處理程序及申請操作排放許可證。生化需氧量(BOD)、化學需氧量(COD)、懸浮固體(SS),皆盡力符合當地排放標準。廠區製程的冷卻水大量回收使用,並在廠內設置水處理設備簡易沈澱處理,以符合當地排放標準。

四、副產物處理

與學術機構合作研發,讓副產物能夠徹底再利用。目前煉鋼的副產物主要有電爐氧化爐石、電爐還原爐石、集塵灰、無機汙泥……等。當中的電爐氧化石能被作為瀝青鋪面粒料、CLSM粒料;電爐還原爐石可當作水泥生料,或交由處理廠當水泥參料使用;集塵灰交由專業公司回收處理。

鋼鐵是應是環保、友善環境的事業!台灣鋼鐵業者對污染防治、工業減廢、環境保護可說不遺餘力。相對於高爐、轉爐製程需使用大量的鐵礦砂與煤礦,電爐煉鋼以回收廢鋼為主要原料,除有資源回收再利用之優點外,更因電爐煉鋼每噸鋼所產生的CO2,比高爐煉鋼減少近75%,對降低溫室氣體排放及環境保護具有正面意義。

圖片、資料來源:東和鋼鐵股份有限公司