中華民國熱浸鍍鋅協會

發表於2017/02/07

中華民國熱浸鍍鋅協會

發表於2017/02/07

楊子賸副組長/金屬工業發展中心

壹、前言

臺灣地區環境颱風、地震頻繁且高濕多雨,建築結構強度及耐久性成為必要之考量。隨著國民所得的提昇國民對建築安全及品質要求也日益提高, 這也是展現一個進步國家應有的思維。因此國內近年來在建築、橋樑、廠 房、公共建設等採用鋼鐵結構設計案例逐年增加,也因此在結構設計上使用 箱型鋼樑(柱)結構之建築及鋼橋等,且採用熱浸鍍鋅法防蝕增加其耐震及使用年限也逐年增加。但由於之前許多設計或監造工程人員對熱浸鍍鋅施工不瞭解或產生不正確的觀念,以致產品送到鍍鋅廠時才發現問題產生爭議無法鍍鋅,或影響施工品質甚至產生工安問題,所以特針對此問題彙整相關規範及案例加以說明,提供相關人員參酌。

貳、熱浸鍍鋅規範介紹

經常引用之規範及種類如下:

1、中國國家標準 CNS 1247 熱浸法鍍鋅檢驗法 CNS 8503 熱浸法鍍鋅作業方法 CNS 10007 鋼鐵之熱浸法鍍鋅 CNS 4237 熱浸鍍鋅螺栓及螺帽 CNS 15257 熱浸鍍鋅鍍層損傷及裸點修補

2、美國材料測試學會 ASTM A-90 Standard Test Method for Weight「Mass」of Coating on Iron and Steel Artices with Zinc or Zinc-Alloy Coatings ASTM A-123 Standard Specification for Zinc(Hot-Dip Galvanized)Coatings on Iron and Steel Products ASTM A-153 Standard Specification for Zinc Coating(Hot-Dip) on Iron and Steel Hardware ASTM A-385 Standard Practice for Providing High- Quality Zinc Coatings

3、日本國家標準 JIS H 0401 Methods of Test for Hot Dip Galvanized Coatings JIS H 9124 Recommended Practice for Zinc Coating(Hot-Dipped ) JIS H 8641 Zinc Hot Dip Galvanizings

參、熱浸鍍鋅作業流程簡介

作業流程簡示如下:

1. 表面前處理:表面前處理分為脫脂以及酸洗兩步驟。

1.1 脫脂:以熱鹼液去除油脂等妨礙酸洗除鏽之污染物。

1.2 脫脂水洗:將殘留在構件表面的藥劑清洗乾淨。

1.3 酸洗:以鹽酸、硫酸等酸液去除妨礙鋅鍍著之鐵鏽。

1.4 酸洗水洗:將殘留在構件表面的酸洗液清洗乾淨。

1.5 助熔劑處理:以氯化銨及氯化鋅為主之助熔劑促進鐵鋅之反應,並提供短時間防鏽之功能防止在酸洗後鍍鋅前再度生鏽。

1.6 乾燥:將構件表面殘留表面的水份及藥劑充份烘乾,減少鋅噴濺情 形。

1.7 熱浸鍍鋅:構件以適當之角度與速度浸入及取出鍍鋅槽,鍍鋅槽含有熔融鋅液(鋅純度應97.5%以上) ,溫度大約 435~450°C左右,視構件板厚而定;板厚越厚,浸置時間越長。

1.8 冷卻:以熱水冷卻構件,易變形者應考慮用空冷。

1.9 整理包裝:整修鍍鋅表面修補未鍍點,以適當數量及方式綑紮包裝後出貨。

肆、箱型樑(柱)熱浸鍍鋅設計要點

為獲得良好鍍鋅品質於設計時應注意事項如下:

1、構件尺寸:

國內鍍鋅廠鍍鋅爐可處理最大尺寸為16.7m(長)*1.65m(寬)*2.85m(深),單支構件重量25噸以下,如果尺寸超出可能就必需採用二次鍍鋅方式處理,但必需先洽配合鍍鋅廠討論。

2、預留洩鋅孔:

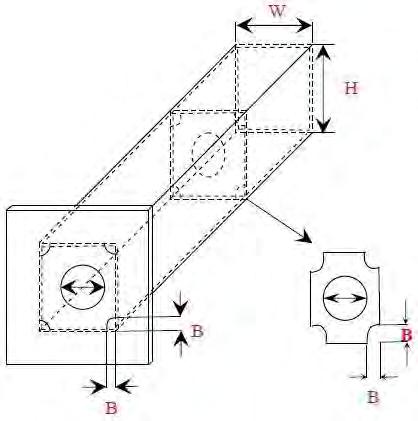

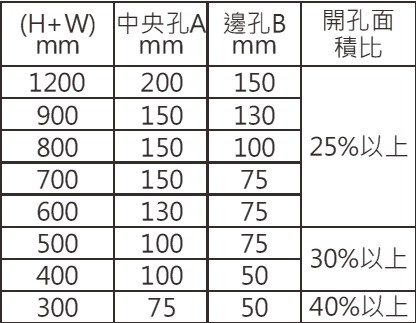

預流孔大小、位置及方向:所有的鋼構件設計都務必能讓鋅液在構件內所有的排氣孔、管線孔自由流動;其次可讓其在鋅浴中熱反應加快,鍍鋅時間縮短,減少鍍鋅層異常增生,降低鍍鋅層膜厚。無論是在前處理過程或高溫的鋅液當中,如果鋼構件內部當中會造成死角、積水或內外夾層,這將造成鋅液無法到達,除了會影響熱浸鍍鋅後產品品質外,更嚴重的是會造成”鋅爆現象”,而危害到作業人員的安全,不可不慎。目前在ASTM A-385、 JIS H9124規範中皆有詳細之說明或中華民國熱浸鍍鋅協會雜誌及網站上亦可找到相關之規定。(如圖1所示)

(圖1) 洩鋅孔規範與實物照片

原文出處:熱浸鍍鋅雜誌第49期